|

KATI ATIK BERTARAFI

- ERZURUMDA YAPILAN ÇALIŞMALAR

Aşağıda verilen bilgiler

Alman Teknik ve Ekonomik İşbirliği Projeleri kapsamında görev aldığım

süre içerisinde yabancı ve yerli uzmanlarla birlikte yapılan uzun

çalışmalar ve mühendislik hesaplamaları sonucunda ortaya çıkmış

bilgilerdir ve sadece çalışmalar ve konu hakkında fikir vermesi amacı

ile kişisel web sitemin içerisine konmuştur. Farklı bertaraf

tesislerinde bu bilgiler ve hesaplamaların doğrudan kullanılmasının

mümkün olmadığı unutulmamalıdır. Bertaraf sisteminin yer aldığım

projelerin sonlandığı tarih olan Mart 2007'den sonraki güncel durumu ile

ilgili bilgiler için Erzurum Büyükşehir Belediyesi ile temasa geçmenizde

yarar vardır.

BERTARAF SİSTEMİ TANITIMI

Atıklar çevre ve sağlık açısından bugün için çok

önemli olmakla birlikte bu konuya geçmişte gereken önem verilmemiştir.

Çok yakın zamanlara kadar atıklar dikkatsizce ve sonuçları düşünülmeden

bertaraf edilmiştir. Gerçekte sorun birçok yerde devam etmektedir;

atıkların gelişigüzel depolandığı yerlerde çevreye ve insan sağlığına

riskler mevcuttur.

Atıkların gerçek anlamda bir çevre etki değerlendirmesini yapmak zor

olmakla birlikte bu atıkların bulunduğu bölgelerde çevrenin zarar

gördüğü, çalışanların sağlıklarında bozulma, yer altı suyunda kirlilik

gibi gözlemler yapılabilir. Hem mevcut hem de gelecek nesiller bu

olumsuz durumdan etkileneceklerdir.

Erzurum Büyükşehir Belediyesi sınırları içerisindeki mevcut katı atık

yönetimi ve depolama sistemini ciddi çevre ve sağlık problemleri

oluşturmaya başlamıştır. Türk hükümeti ve Erzurum Büyükşehir Belediyesi

yetkilileri bu durumun farkındadırlar ve durumun iyileştirilmesi için

çeşitli çalışmalara başlanmıştır. Yaklaşımlardan biri de Kreditanstalt

für Wiederaufbau (KfW) yolu ile AlmanTürk Mali İşbirliği Anlaşması

kapsamında bir katı atık yönetim projesinin hayata geçirilmesidir. IGA-Fichtner-IGW-TCT

tarafından 2002 yılında fizibilite çalışması hazırlanmıştır. Mayıs

2002'de Türk-Alman Teknik İşbirliği bünyesinde eğitim müşaviri olarak

göreve başlayan GOPA Consultants firması, proje uygulamasının önemli bir

adımı olan, katı atık yönetimi ile ilgili tüm görevlerin üstlenildiği

Erzurum Katı Atık Yönetim Birliği'nin kurulması çalışmalarına

başlamıştır ve halen desteğini sürdürmektedir.

Alman-Türk müşavirlik konsorsiyumu ERM / Ingenieurbüro Sehlhoff/ Tempo

Altyapı, 28 Mayıs 2004 başlayan, Erzurum Büyükşehir Belediyesi Katı

Atık Yatırım Projesi (Uygulama Müşavirliği) için müşavirlik hizmetleri

sözleşmesi imzalamışlardır.

Daha sonra Müşavirlik Konsorsiyumu Temmuz 2004 tarihinde Erzurum

Büyükşehir Belediyesi ve KfWya sunulan Doğrulama raporunun sonuçlarını

dikkate alarak, yeni Erzurum Katı Atık Düzenli Depolama Tesisi inşaatı

için detaylı tasarım dokümanları hazırlamıştır. Haziran 2005 tarihinde

uluslararası ihale yöntemi ile firmaları teklif vermeye davet edilmiş ve

ön yeterlilik alan firmalar tekliflerini Erzurum Büyükşehir

Belediyesine sunmuşlardır. 18 Ağustos 2005 tarihinde en uygun teklifi

veren Strabag International-Maksomer Konsorsiyumu yer teslimini takiben

inşaat çalışmalarına başlamışlardır.

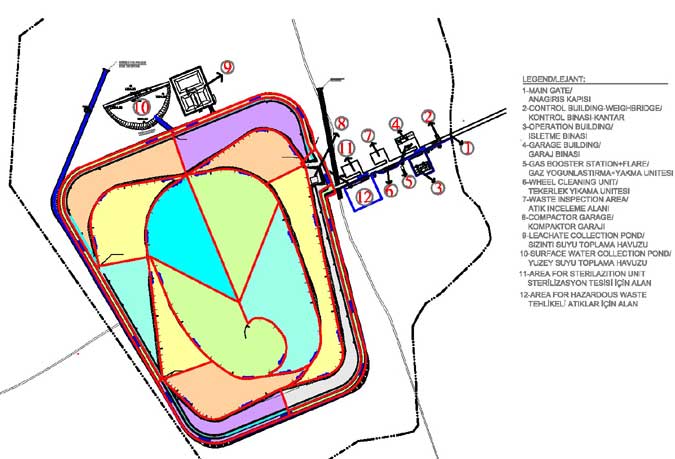

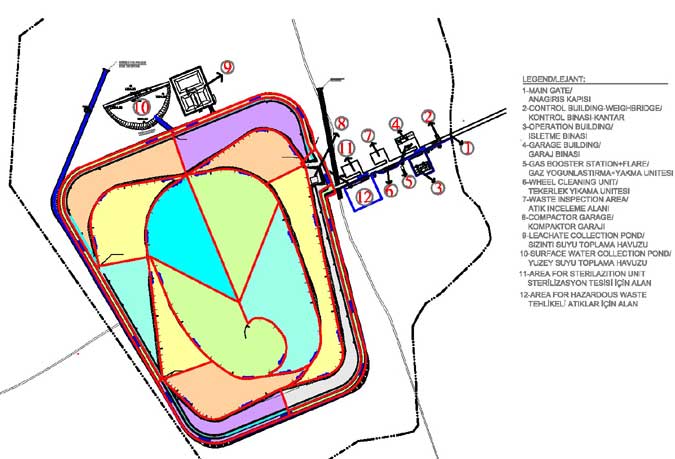

Süngeriç Düzenli Depolama Sahasının

Hazırlanması, İnşaatı ve Yönetimi

Sahanın Hazırlanması / İnşaatı

Süngeriç Düzenli Depolama Tesisi Tasarımı Temel Bileşenleri

| Madde |

Açıklama |

| Nüfus Artışı |

2010kadar artış oranı:% 3.1

2010dan proje sonuna kadar:%2.0. |

| Yeri |

Erzurum şehir merkezine 14 km |

| Depolanacak atık tipi |

Evsel atık |

| Toplam depolama kapasitesi |

2,836,000 m³ |

| Depolama sahası hizmet ömrü |

20 Yıl |

| Depolama Sahası toplam yüzey alanı

|

17,64 ha (kamulaştırma sınırı) |

| İşletme Aşaması Sayısı |

3 |

| 1. Aşama kapasitesi |

740,000 m³ |

| 2.Aşama Kapasitesi |

910,000 m³ |

| 3.Aşama Kapasitesi |

1,190,000 m³ |

| Çökmelerden önce beklenen atık

yoğunluğu |

1,0 t / m³ |

| Depolama yüksekliği |

30 m |

| Kazı hacmi |

80,000 m³ |

| Dolgu hacmi |

50,000 m³ |

| Geçirimsizlik sistemi |

60 cm Mineral geçirimsizlik tabakası

Kf<3x10-9

HDPE Folyo d > 2.0 mm

30 cm Drenaj tabakası 16/32 çakıl |

| Sızıntı suyu drenaj sistemi |

Tali sızıntı suyu boruları: HDPE

delikli Do 250 boru (195 m) ve Ana kolektör sızıntı suyu borusu HDPE

delikli Do 315 boru (195 m) |

| 1.aşama yağmursuyu toplama |

PE folyo üst örtü (30,000 m²) |

| Sızıntı suyu Havuzu geçirimsizliği |

HDPE jeomembran > 2.5 mm (2,000 m²) |

| Sızıntı suyu İnceleme bacası |

HDPE borulamalı beton imalat |

| Sızıntı suyu toplama bacası |

HDPE tabaka uygulamalı beton imalat |

| Sızıntı suyu arıtma tesisi |

Ters Ozmos Tesisi, 50 m³/gün |

| Gaz toplama kuyuları |

42 Gaz kuyusu; 1.Aşama için 13 adet.

Delikli HDPE Do 180mm boru (500 m), 13 çelik boru (4 m), iletim

boruları HDPE DA 90 mm boru (1,000 m) |

| Gaz toplama ana borusu |

HDPE Do 200 mm boru (800 m) |

| Gaz toplama istasyonları |

4 istasyon (beton) her biri iyi ve

kötü gaz için iki gaz toplama kirişli(galvaniz çelik) |

| Gaz bertarafı |

Yoğunlaştırma istasyonu ve yakma

ünitesi (1,000 m³/saat) |

| Sedde kenarı çevre yolu |

Asfalt yol, uzunluk 1,470 m, 7,0m

genişlik |

| Trafik alanları |

Trafik ve park için asfalt alan

(2750 m²) |

| İdare Binası |

280 m² tek katlı bina |

| Garaj |

420 m² tek katlı yapı, yağ çukurlu |

| Giriş kontrol alanı |

28 m² yapı, kantar ve tekerlek

yıkama ünitesi |

| Atık inceleme alanı |

500 m² asfalt kaplama alan, sızıntı

suyu sistemine bağlantısı yapılabilen alan |

| Su |

Mevcut içme suyu şebekesine bağlantı

|

| Elektrik |

Çevre yolu aydınlatılması dahil

elektrik şebekesi |

| Kapılar, çitler, çevre düzenlemesi |

3,100 m beton direk ve kafesten

yapılmış Telçit (2.00 m); elektrikli kayar ana giriş kapısı |

| Yeraltı suyu gözlemlenmesi |

4 adet yeraltı suyu muayene kuyusu,

yaklaşık 50 derinliğinde |

Uygulama Takvimi

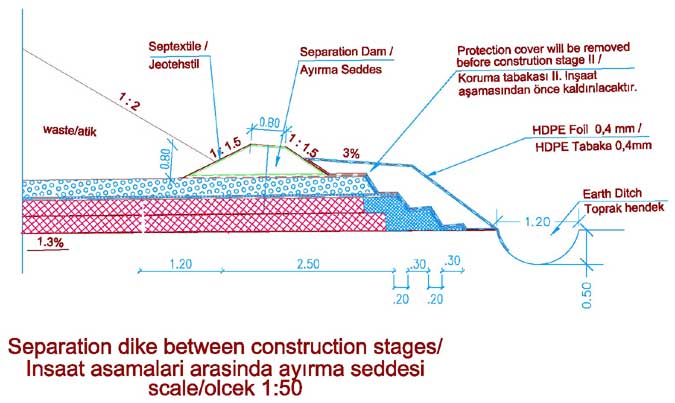

Depolama tesisi 2 yıllık bir dönemde, iki aşamada inşa edilecektir.

Kazı İşleri

Yeni depolama alanının inşaatı için sağlanan alan yaklaşık 180.000 m²dir,

bunun 60,000 m2si 1.aşama içindir.

Tesisin şekli minimum kazı ve dolgu işlerinin oluşması için arazi

şekline uygun tasarlanmıştır. Depolama alanı alt ve üst sınırı

arasındaki eğim %3-7dir.

Dolgular

Planlanan depolama sahası geometrisinin inşası için planlanan depo

tabanı için geniş yüzey dolgusuna ve planlanan sedde ve bentlere gerek

vardır.

Dolgu ve sıkıştırma maksimum 40 cm.lik tabakalara uygulanacaktır. Sedde

şevleri depolama alanı içerisinde 1 : 3 ve depolama sahasının dışına

doğru olan kısımlarda 1 : 3tür.

Planlanan taban eğimleri %3 7 aralığındadır.

İhtiyaçlar ve Kabuller

Alt toprak (mineral geçirimsizlik tabakasının temeli) düz olacak ve

gerekli eğim ve sedde eğimini karşılayacaktır.

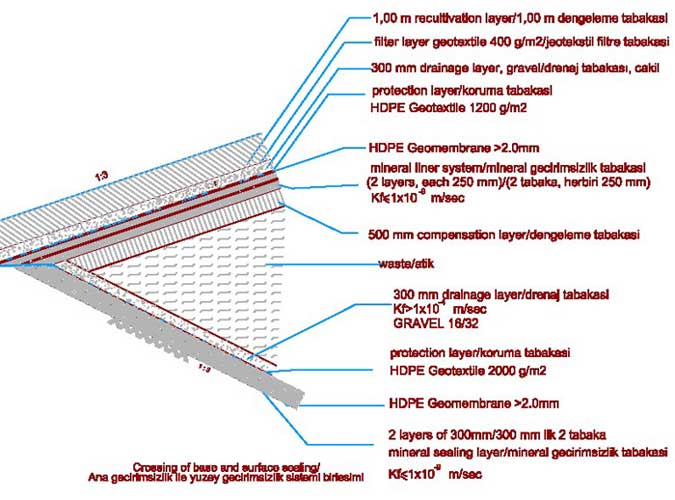

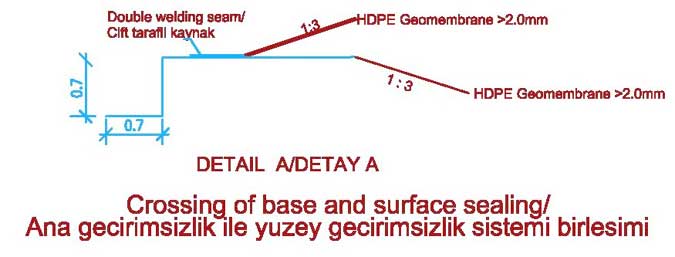

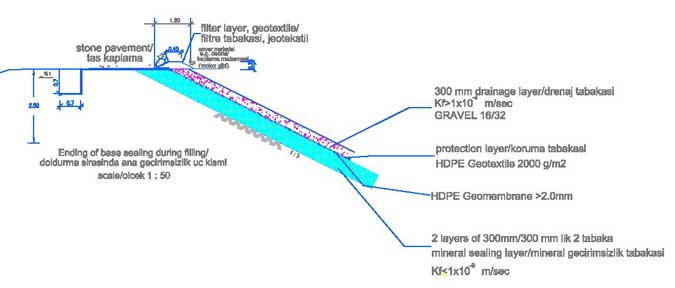

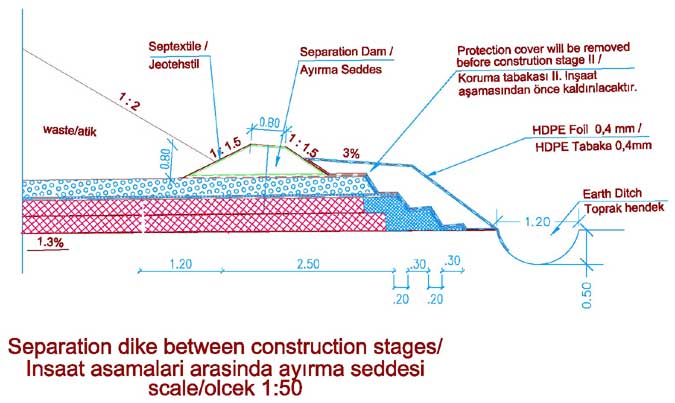

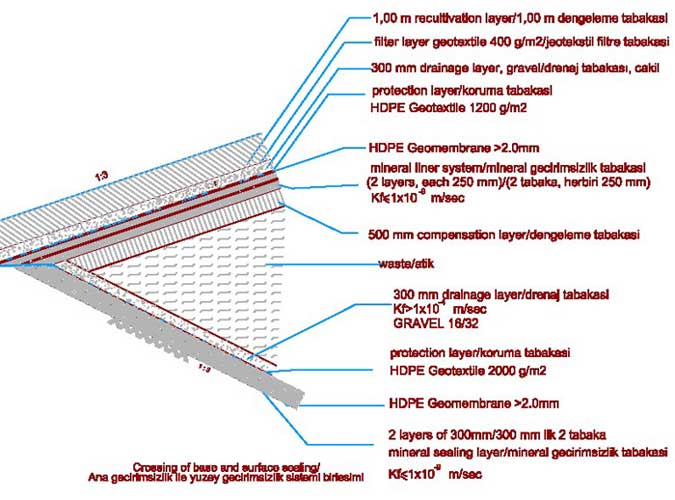

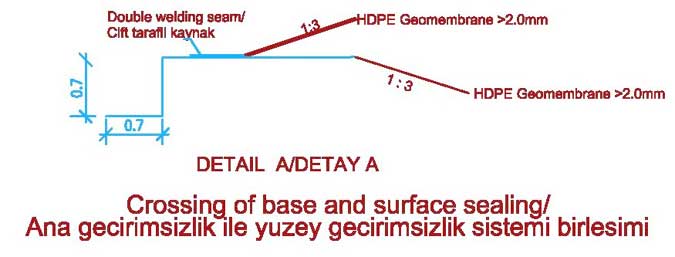

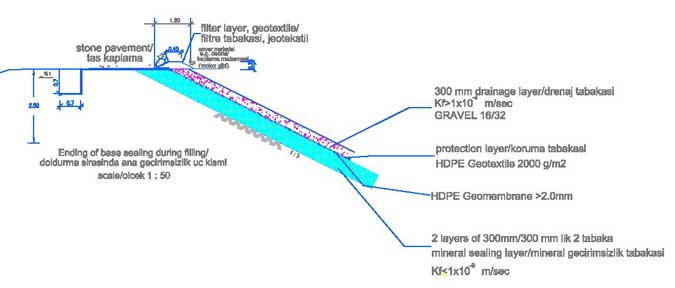

Geçirimsizlik Sisteminin Yapısı

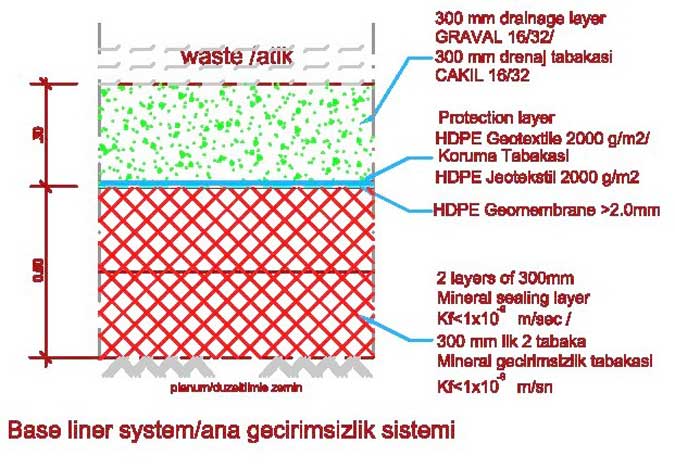

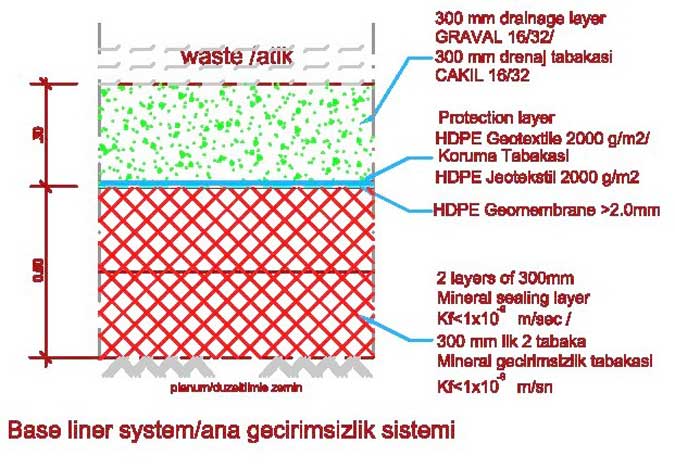

Taban Geçirimsizlik Sisteminin Yapısı

Her biri minimum 30 cm olan 2 mineral geçirimsizlik tabakası (30 cm +

3 cm inşaat sırasında)

Tabandaki eğim %3-7 , 1. Aşamada 60,000 m²

1:2 lik eğimli sedde kenarında, 1. Aşamada 3,500 m²

HDPE geçirimsizlik tabakası (HDPE, kalınlık: 2.0 mm)

Taban alanı %3-7, 1.Aşama 60,000 m²

1:2 lik eğimli sedde kenarında, toplam 3,500 m²

HDPE Jeomembran, koruma tabakası (jeotekstil), ağırlık: 2,000 g/m²

ve/veya 1,200 g/m²

16/32 mm filtre çakıl drenaj tabakası

Tabaka kalınlığı 30 cm

Tabanda ve sedde alanında 1.Aşamada 60,000 m².

Yüzey geçirimsizlik sistemi yapısı

Homojenleştirme için dengeleme tabakası

Tabaka kalınlığı 50 cm.

Mekanik olarak bağlantılı jeotekstil, ağırlık 400 g/m²

Her biri 25 cm olan 2 mineral geçirimsizlik tabakası

Plastik geçirimsizlik tabakası (HDPE, kalınlık: 2.0 mm)

HDPE geomembranı koruma tabakası: 1,200 g/m²

16/32 mm filtre çakıl drenaj tabakası

tabaka kalınlığı > 30 cm.

Mekanik olarak bağlantılı jeotekstil, ağırlık 400 g/m² her biri

Bitkilendirme için bitkisel toprak tabakası

Tabaka kalınlığı > 100 cm.

HDPE Jeomembran İşleri

HDPE plastik tabakadan yapılmış ikinci bir geçirimsizlik tabakası

kullanılacaktır.

HDPE jeomembran kalınlığı > 2,0 mm

Damga basma kuvveti kanıtı / delme testi

Çekme mukavemeti kanıtı

Üretici sertifikası , ürün ismi

Statik kanıt

İnşa ve nihai yerleştirme sırasında kayma ve stabilite kanıtı

Jeotekstil İşleri

HDPE-jeo membranın korunması amacıyla, taban geçirimsizlik sistemi

inşaatı sırasında jeo tekstil uygulanacaktır.

Drenaj Tabakası

Zemin yalıtım sistemi için drenaj tabakası koruma tabakası ve jeotekstil

tabakası üzerine yerleştirilecektir.

Drenaj tabakası için seçilen malzemenin kimyasal/fiziksel ve mekanik

stabilitesi kimyasal ve fiziksel sızıntı suyu karakteristiklerini ve

depolama sahası üzerine mekanik yükleme nedeniyle drenaj verimini

olumsuz şekilde etkilememelidir.

Drenaj tabakası için yıkanmış malzeme kullanılacaktır, küçük taneliler

tercih edilecektir.

Drenaj tabakası için kullanılacak malzemenin tane-boyut dağılımı 16/32

mm olacaktır.

Gerekli kaliteyi sağlayacak olan yeterli miktarda malzeme sahada mevcut

olacaktır.

Sızıntı Suyu Toplama

Sızıntı Suyu Boruları

Depolama sahası içerisinde oluşacak sızıntı suları HDPEden yapılmış

tali dren boruları ile toplanacak ve depolama alanın dışındaki ana

toplama borusuna bağlanacaktır.

Depolama sahasının her iki tarafında ana toplama borusu yapılması boru

uzunluğunu arttırmakta, ancak daha küçük çap ve et kalınlığı

kullanılması ile kompanse edilecektir.

Depolama sahasında depolanacak atık yüksekliği yaklaşık 30 m olacaktır.

Baca içerisine yerleştirilecek olan bağlantı noktası donmaya karşı

korunur hale getirilecektir.

Sızıntı Suyu Borularının Temizlenmesi ve

Denetimi

Erzurum katı atık düzenli depolama tesisindeki sızıntı suyu toplama

borularının toplam uzunluğu yaklaşık 2600 metredir. Tali toplama

borularının uzunluğu yaklaşık 1700 m. uzunluğundadır. Borular

temizlenecek ve boru boyunca dolaşabilen kamera ile denetlenecektir.

Tıkanmalara karşı bakım ve temizlik işleri gereklidir. Birinci aşama

inşaat bölümünde ana kolektörün toplama uzunluğu yaklaşık 900 metredir.

Tali boruların maksimum toplama uzunluğu 240 m civarındadır.

Sızıntı Suyu Yönetimi

Atık kütlesinin içindeki sızıntı suyunu etkin şekilde drene etmek, bir

katı atık tesisi yönetim sisteminin en önemli amaçlarından biridir.

Sızıntı Suyu Üretilmesi ve Arıtılması

Sızıntı suyu üretim potansiyeli depolama sahasındaki su dengesi

düşünülerek oluşturulmuştur. Su dengesi prensibi, tesise giren su

miktarı ile kimyasal ve buharlaşma yolu ile azalan su miktarının

dengesinden bahseder. Aradaki fark sızıntı suyu olarak akışa geçer. Su

girdisinin kaynakları şunlardır:

Tesise giren atık nem içeriği

Atık yüzeyinden içeri sızan su miktarı

Ters Osmoz Yoluyla Sızıntı Suyu Depolanması

ve Arıtımı

AB-yönetmeliklerine göre,

sızıntı suyunun, tahliye edilebilecek

özelliğe ulaşıncaya kadar toplanıp arıtılması gerekmektedir

Dışarı

tahliye öncesinde belirlenmiş parametreler verilen limitleri

aşamayabilir. Bu parametreler KOI, BOI, NH4-N, NO2, NO3, AOX ve ağır

metallerdir.

Planlanan sızıntı suyu havuzu sızıntı suyunu birkaç günlük bir periyod

içerisinde muhafaza edip arıtacak bir havzadır. Havuzda çökme ve

biyolojik stabilizasyon aynı periyodda meydana gelir. Sızıntı suyundaki

organik kirletici maddeler bir mikro organizma ve çökme işlemiyle

alınır. Havuz tabanına, daha sonra havuz temizlenirken, katı atık

tesisine atılacak bir miktar çamur karışımı ve su çöker.

Ters Osmoz endüstriyel atık suyu arıtımında kullanılan geliştirilmiş bir

filtrasyon metodudur. Sızıntı suyu gözenekli tüp şeklindeki dış alandan

10,00 kN/m2e kadar yüksek basınçla pompalanır ve bu da su geçişini

sağlarken katı maddelerin geçişini engeller. Bu arıtım işlemi için

kullanılan modüller spiral yarık, boş kablolar, boru şeklinde diskler,

levhalar, çerçeve ve silindirler içerir.

Bütün arıtım sistemleri içinde ters osmoz, sızıntı suyu üretimi yapan

endüstriyel bölgelerde büyük ilgi görmektedir. Güçlü temizleme

performansı sayesinde çok katı fabrika atık koşulları dahi

karşılanabilmektedir.

Bu yüzden sızıntı suyu arıtımı için katı atık tesisine Ters Osmoz

Sistemi yerleştirilecektir.

Bu kararın nedenleri:

Ters osmoz, parçaları bir konteyner içerisinde önceden hazırlanan,

denenmiş bir sızıntı suyu arıtma sistemidir

Avrupa ve Alman standartlarına uygundur

Yerel hava koşulları altında arıtma ünitesinin ısıtılmış bir konteyner

içerisinde monte edileceğinden ve bütün boruların izole edilmiş

olacağından ekipmanların idaresi garantilenmiş olacaktır.

Kolay bakım, uygun kullanım

Kirletici maddelerden bağımsızlık

Sistemin sıkı temizleme standartları sayesinde sızıntı suyunun

mevsimsel akarsulara veya tesis bitişiğindeki yağmur suyu toplama

havuzuna tahliyesi olanağı

Katı atık tesisi bir biyo-reaktöre sık sık benzetildiğinden tesis için

konsantre süzülme sistemi önerilmiştir. Tesisin organik kısmı

hızlandırılmış bir biçimde yükselen bir gaz üretimiyle küçüldüğünden

katı atık tesisindeki atık madde sabitleme zaman aralığı

kısaltılabilecektir.

Erzurumdaki hava koşulları ve Su Kirlilik Kontrolü Güçlü Düzenlemeleri

dikkate alındığında, Ters Osmoz uygulaması daha yüksek bir güvenlik ve

çevre koruması sağlamaktadır. Ayrıca, ileri arıtım teknolojisi

uygulaması DSI talebi doğrultusunda da dikkate alınacaktır.

Ters Osmoz Teknik Tanıtımı

Teknik Detaylar:

Ortalama akış kapasitesi (süzüntü suyu ): 50 m3/gün

Ortalama sızıntı suyu akışı : 37.5m3/ gün

Ortalama konsantre üretim: 12.5 m3/ gün

Temizleme aşamaları. 2

membran tipi: ters osmoz

modül cinsi: disk tüplü

çalışma basıncı: 65 bar

montajı yapılan konteynır ( 13,000 x 2,500 x 2,500 mm)

gerekli elektrik enerjisi: 400 Volt, 50 Hz, 35 kw

Eliminasyon oranı: Min. 99 % ( BOD5, COD, N-NH4, N-toplam )

Sızıntı Suyu Havuzu

Sızıntı suyu havuzu üç bölüme ayrılacaktır

Ham su havzası (sızıntı suyu). Tasarlanan hacim 1.000 m³tür.

Depolama sahasından oluşacak sızıntı suyu deşarjı ve bilinmeyen hava

koşulları sebebiyle, 1000m³ hacimlik yeni bir havuz daha inşa

edilecektir. Bu iki havza normal olmayan koşullarda maksimum yağmursuyu

deşarjı depolayabilecektir (1,608 m³) .

Konsantre havzası.

Sızıntı suyu havuzu tesisin kuzey kısmında doğal zeminde açılacaktır.

Bağlantı yolundan havuzu çevreleyen platforma bir giriş yolu

açılacaktır. Havuzu çevreleyen asfalt bir yol tank römorkunun girişini

sağlayacaktır. Kurtarma amaçlı yaşam halatı ve ipler tedarik

edilecektir. Havzalara bakım girişi gerektiğinde merdiven kullanılması

öngörülmektedir.

Yüzey Suyu Toplama

Kirlenmemiş yüzey suyu, giriş alanındaki asfaltlanmış alandan, örtülmüş

olan depolama sahası yüzeylerinden, işletme halinde olmayan depolama

alanlarından (inşaat halindeki ya da geçici olarak folyo ile örtülü

yüzeylerden) ve çevreden toplanan yağmur suyundan oluşmaktadır.

Gaz Toplama ve İşleme

Toplama Yöntemi

Atık depolamasının başlayışından bir yıl sonra gaz üretimi başlar. Gaz

üretimi katı atık tesisinin kapanışından sonra yaklaşık 30 yıl

içerisinde biter.

Gaz toplama işlemi, her biri 2,000 m²lik toplama alanını kaplayan,

toplam 42 gaz kuyusu yoluyla gerçekleştirilir. Gaz, gaz kuyularından

tahliye boruları vasıtasıyla 5 gaz toplama istasyonuna iletilir.

Bu istasyonlarda kötü gaz iyi gazdan ayrılır ve tahliye boruları

vasıtasıyla gaz basınç merkezine ve yakım tesisine gönderilir.

Gaz Çıkışları

Gaz kuyularının yerleştirilmesine atık yüksekliği 2.0 mye ulaştığında

başlanacaktır. HDPE filtre borusu (delikli) destek konisine

yerleştirilecek ve çelik boru onun üzerine konulacaktır (çekilmeli boru,

DN 800).

Baca içlerindeki boş alanlara kireçsiz kırma taş ile doldurulacaktır.

Atık dolgusu esnasında, çelik borunun 4.0 mlik boyu yıllık dolgu

yüksekliği kadar çekilerek ayarlanacaktır. Atık dökümünün yapıldığı

periyotlarda sırasında gaz gidermesi yapılmayacaktır. Bu sırada gaz

çıkışları kapalı olacaktır. Doldurma işleminin kesildiği zamanlarda,

oluşmuş olan gazın, çekme borularına bağlı esnek nakil hatları

üzerinden, emilerek çıkarılması mümkündür (pasif gaz giderme).

Gaz çıkışlarının geçirimsizliği, yüzey geçirimsizlik sisteminin inşaatı

ile sağlanacaktır. Gaz çıkış kısmında, dengeleme tabakası yaklaşık 1.50

m derinliğinde olacak şekle ayarlanacak, yukarı uzayan gaz çıkış

kolonuna adapte edilecektir. Teleskopik borunun montajından sonra, baca

yüzey geçirimsizlik tabakasına kadar kil malzeme ile doldurulacaktır.

İkinci adımda, normal yüzey geçirimsizlik tabakası, çakıl ve

yeşillendirme tabakaları inşa edilecektir. Teleskopik boru yeşillendirme

tabakası içerisinden geçecektir. Bir kör tapa ile kilitlenecek ve gaz

iletim borusuna bağlantı yapılabilir hale getirilecektir.

Gaz İstasyonu

Gaz taşıma borularında taşınan gazlar kilitleme üniteleri ve ölçüm

cihazları ile iyi gazın kötü gazdan ayrıldığı 3 gaz istasyonunda

toplanır.

Giren gaz taşıma boruları paslanmaz çelik kıvrımlı hortumlar ve

azaltıcılar ile gaz istasyonundaki çelik borulara bağlanır. Kaliteye

bağlı olarak gaz kilitleme üniteleri yoluyla gaz toplama çubuğuna (DN

200) iletilir. Ölçüm cihazları gazın kalitesini, miktarını, sıcaklığını

ve akış hızını belirler.

Iki gaz toplama barı yaklaşık 1.40 m derinlikteki, istasyonlar dışındaki

sıvılaşmış gaz ayırma bacasına gider. Çelik borulardan HDPE borulara

geçiş her zaman paslanmaz çelik kıvrımlı hortum ve azaltıcılar

aracılığıyla sağlanır. Yukarıda belirtilen baca içinde sıvılaşmış gazlar

iki ara borunun bağlanmasıyla ve çıkışın en düşük noktaya ayarlanmasıyla

HDPE alma borusunda toplanır. Alma tankının en üst kısmında çıkan

sıvılaşmış gaz borusu bağlantısı yapılacaktır.

Istasyonun bir tarafında tel kapı olacaktır. Kapı 1.0 m genişliğinde ve

2.0 m yüksekliğinde olacaktır. Kaplama için galvanize trapez metal levha

kullanılacaktır.

Gaz Sıvılaştırma

Kondensat ayrıştırma şaftından itibaren bazı sıvılaştırma boruları ayrı

boru hendeklerine, bazıları da sızıntı suyu toplayıcısı bacasına kadar

gaz taşıma boruları ile aynı boru hendeklerine yerleştirilir.

Gaz Arıtma (Giderme) Sistemi

Gaz Kompresör İstasyonu

Gaz kompresör istasyonu, çelik konteyner de dahil olmak üzere sahaya

teslim ve monte işini de içerecek şekilde tek bir kalem olarak

önerilecektir (kurma ve yerleştirme dahil).

Gaz giderme sisteminin planlaması için aşağıdaki temel veriler

gerekmektedir:

330 m³/h ile 1,700 m³/h arasında gaz miktarı olacağı belirtilmiştir

(2027 yılı için). Tesis maksimum 1,700 m³/h gaz miktarına göre

planlanmalıdır.

Metan gazı miktarı 30 % ile 60 % arasında ölçülebilir. Meşale %50

metan, %30 karbondioksid, %20 azot içeriği ile sağlanacaktır. Tehlikeli

maddeler de dikkate alınmalıdır.

Meşalenin çalışma ayarı (en yüksek miktara göre) 1:10 olmalıdır; 1: 5

de kabul edilebilir.

Meşalenin yakma sıcaklığı 800 ile 1000 °C arasında olacaktır.

Deflagrationa karşı emniyet üniteleri Alman yönetmeliği GUV 17,4

(depolama sahaları için güvenlik yönetmeliği) e göre yapılacaktır. Alman

DVGW-yönetmelikleri de mantıksal olarak dikkate alınacaktır. Aşağıdaki

güvenlik bileşenleri de dikkate alınmalıdır:

- Gaz alarm sistemi

- teknik havalandırma

- meşale kırılması, sıcaklık kontrolü için güvenlik ünitesi

(kompresörden önüne ve arkasına)

- otomatik kapanma (O2 < 6 %, CH4 < 25 ile hacim-%)

- özel malzeme (galvanize çelik)

- başlamadan önce tesisin yoğunluk tespiti

- gaz alarmıyla otomatik kapatma

Daha düşük enerji tüketimi için döner pistonlu kompresör

kullanılmalıdır.

Kompresörde basınç farkı 200 m bar olacaktır.

Proses kontrol sistemi tanımlanacaktır.

İki kompresör ve meşale için bağlantı yükü 30 kW tır.

Basınç istasyonu için bir konteyner teklif edilecektir. Konteyner çapraz

kirişli ana iskelete sahip olmalıdır. Çatı ve duvarlar galvanize

demirden, kaplama parke olacaktır. İstasyon 2 gaz sıkıştırma odasına

bölünür. Konteyner sentetik malzeme ile kaplanacaktır. Kilitlenebilir

bir kapı (2.0 x 1.0 yükseklik x genişlik) da olacaktır.

Yakma tesisi (meşale)

Depo gazı için meşale bir bütün olarak teslim edilip monte edilecektir.

Veriler:

- Sıcaklık 800 1,000 ° C

- Akım kapasitesi 360 / 1,800 m³/s (regülasyon 1:5)

- Isıtma kapasitesi 1,600 / 8,000 kW

Yakma odası hacim 12 m³

- Toplam yükseklik (m ) 10.60 m

Yakma ünitesi (meşale) şu birimlerden oluşmaktadır:

- Meşale

- Gaz tertibatı

- Baca gazı ölçümü

- Ateşleme ünitesi

Yol İnşaatı

Bağlantı Giriş Yolu

Erzurum Katı Atık Düzenli Depolama Tesisi giriş yolu Temmuz 2004te

yapılan Topoğrafik çalışmalar bazında ve bölge kadastro haritası dikkate

alınarak dizayn edilmiştir. Giriş yolu toplam uzunluğu 4.1 kmdir. Giriş

yolu Erzurum Katı Atık Düzenli Depolama Tesisini Erzurum-Bingöl

Karayoluna bağlamaktadır.

Giriş Yolu Kaplaması

Tipik en kesitlerde biçimlendirildiğinden, yol inşaatı bileşenleri için

yol dizayn projesi 30 cmlik bir antfriz tabakası stabilize alt temel,

20 cm stabilize temel tabakası, 8 cm kaplama tabakası (Kalın Bitumenden

oluşan) ve 5 cm asfalt tabaka üzerine temellendirilmiştir.

Çevre Yolu

Depolama tesisinin çevresine bir çevre yolu inşa edilecektir. Bu yol 1.

inşaat aşaması sırasında inşa edilecektir.

2. Aşama inşaatına başlandığında yapılacak olan geçirimsizlik yüzeyi

üzerine bakım ve işletme yolları daha sonradan yapılacaktır.

Çevre Yolu enkesiti:

Yol genişliği: 7.0 m

Altyapı genişliği: 8.3 m

Banket genişliği: 0.65 m her iki tarafta

Yol tabakaları bileşenleri aşağıdakilerden oluşacaktır :

30 cm stabilize alt temel tabakası,

20 cm stabilize temel tabakası,

8 cm Binder tabakası ve

5 cm asfalt tabakası.

Bakım yolları

Enkesit:

Yol genişliği: 3.0 m

Altyapı genişliği: 4.0 m

Banket genişliği: 0.50 m her iki tarafta

Tabakalar

Kırma taştan yapılmış antifriz tabakası, 50 cm

Farklı çakıl boyutlarından oluşan kırma malzemeden yapılmış dolgu

malzemesi

Yangın Söndürme (dış)

Giriş bölgesi yangın söndürme alanında, biri giriş bölgesi operasyon

binası önünde ve farklı noktalarda konumlandırılmış yangın muslukları

bulunmaktadır.

Atık Denetleme Sahası/Acil Durum Sahası

Giriş bölümünde bir bölüm gelen atığın kontrolü için kullanılacaktır. Bu

alan aynı zamanda kötü hava koşullarında tesiste atık depolamanın

imkansız olduğu durumlarda kullanılacaktır.

Güvenlik ve Koruma Çiti

Katı atık tesislerinde güvenlik en önemli meselelerden bir tanesidir.

Sahada iyi standartta bir hizmet verilebilmesi için güvenli olması

gerekmektedir. Bu koşulu sağlayabilmek için, saha çevresinin çevrili

olması ve sahaya giriş olmadığı zaman kapanarak yetkisiz taşıtları

engellemeye yeterli olacak bir kapı ile siteye giriş

sınırlandırılacaktır.

Koruma çiti aynı zamanda çocukları, çöp karıştıran kimseleri, hayvanları

siteden uzak tutacak ve katı atık tesisi operasyonları için de görsel

bir perde işlevi görecektir. Bununla birlikte tesis içindeki atıklarında

sürüklenip gitmemesi için de bir paravan işlevi görecektir.

Denetleme, kaynak kontrolü, tesiste depolanacak endüstriyel ve zararlı

atığı ayrıştırma ve kısıtlama işlevi görmek üzere atık sahasına giren

atığı tanımlayacak bir atık denetleme alanı tesis girişinde yer

alacaktır. Zararlı ve uygun olmayan atıkların katı atık tesisi dışında

tutulmasının nedenleri; yönetmelikler, yeraltı suyunun potansiyel

zehirlenmesinin engellenmesi, atık tesisindeki diğer materyallerle

uyuşmazlık ve sızıntı suyu arıtımında potansiyel ters etki ihtimalidir.

İyi bir denetleme standardına ulaşmak için, operatörlerin düzenli olarak

uygunsuz atıkların tesiste depolanmasını engellemek üzere bir depolama

programı uygulamaları gerekmektedir. Denetlemeler kabul edilemez atık

içeriği olması muhtemel olan ticari ve endüstriyel kurumlar, bölgeler ve

kaynağı bilinmeyen atıklarda odaklanmalıdır.

Denetleme işlemi rasgele denetlemelerle yada tesise giren atıkların

geldikleri kaynakların kontrolüyle yapılabilir.

Bağımsız denetleme sahası aynı zamanda sahada bulunan atığın ağır yağmur

yağışı, yangın ve diğer uygunsuz koşullarda bekletilmesi için acil durum

bölgesi işlevi de görecektir.

Lastik Yıkama Ünitesi

Lastik yıkama ünitesi beton ve hareketli yatay çelik ızgaradan

oluşmaktadır.. Lastik yıkama ünitesi suyu, seyyar bir pompa ile sızıntı

suyu toplama sistemine aktarılır. Biriken çamur yükleyici tarafından

alınarak, depolama alanında depolanır.

Yangın Alarmı ve Dedektör Sistemi

Bütün tesisler uygulanabilir yönetmelikler doğrultusunda detaylı bir

yangın alarm sistemi tarafından korunacaktır. İşletme Binasındaki

güvenlik odasına bir yangın alarm kontrol paneli kurulacaktır. Çekme

kulpu istasyonları ve sirenler tesislerin çeşitli kısımlarına

yerleştirilecektir. Bileşik çıkış ve sabit ısı dedektörleri bütün

konumlarda kullanılacaktır.

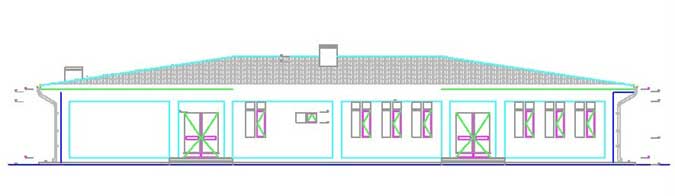

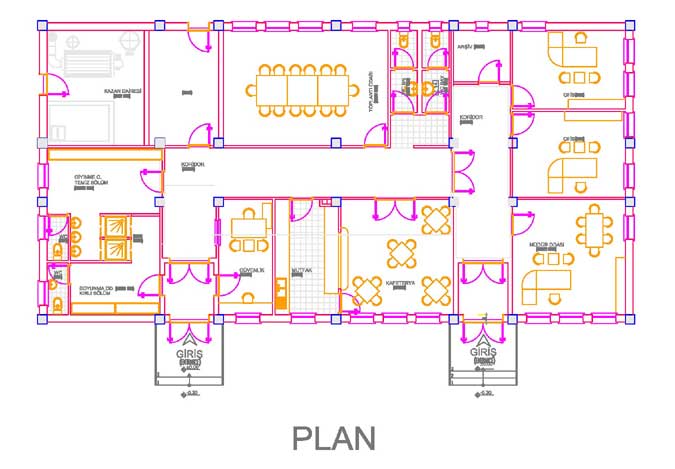

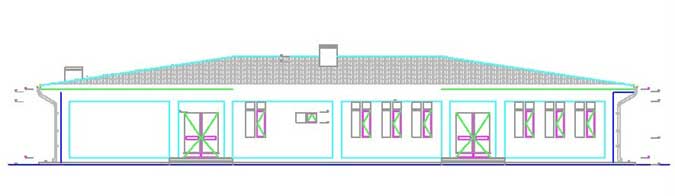

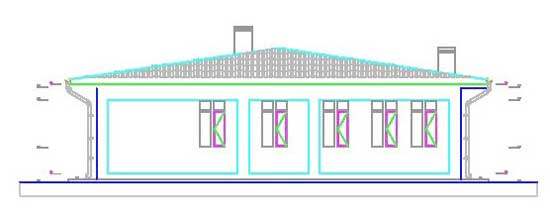

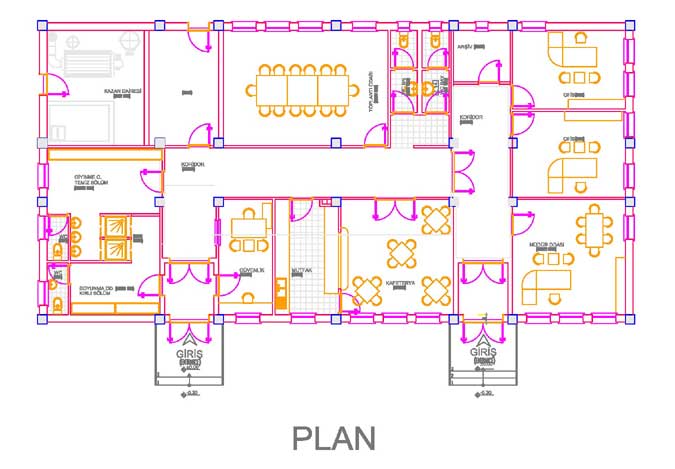

İşletme Binası

İşletme Binası giriş alanında giriş yolu batı

kısmında yer alır. Bu bina üzerinden sahadaki bütün aktivitelerin

kontrol edildiği bir saha kalbidir.

Müdür Ofisi

Müdür asistanları için 2 ofis

Toplantı odası

Kafeterya

Mutfak

Güvenlik

Soyunma Odası-Tuvaletli

Elbise Odası-Tuvaletli

Duşlar

Dinlenme Salonu

Depo

Kazan dairesi

Tuvalet (Bay ve Bayan)

Ana binaya 3 giriş bulunmaktadır, ikisi önde (biri memurlar, diğeri

tesis çalışanları ve mutfak personeli içindir) üçüncüsü ise köşeden

depoya giriş içindir.

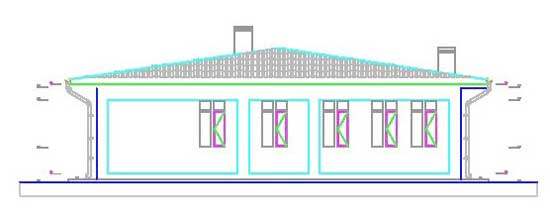

Garaj ve Atölye

Giriş bölgesinin en üst kısmında girişin solunda yer almaktadır. Bu bina

tesiste kullanılacak mekanik ekipman için bir muhafaza görevi yapacaktır

(tesis dozeri ve kompaktörü hariç). Böylelikle bir ekipman üzerinde

herhangi bir hasarı tamir ederken binadaki atölye veya tamirhane tamamen

bağımsız olarak işleyecektir. Operasyon binası alanı yaklaşık 320

m2dir.

Kompaktör Garajı

Kompaktör Garajı atık alanı yanında, düzenleme bölümü doğu kısmında yer

alacaktır. Bu bina kompaktör ve buldozerin çalışmadıkları zamanlarda

kötü hava koşullarından korunmalarını sağlayacaktır. Aynı zamanda, bu

bağımsız garajın kullanılmasıyla bağlantı ve giriş yolları bunların ağır

yükleri altında hasar görmeyecektir.

Binada iki bölüm olacaktır:

Kompaktör bölümü

Buldozer bölümü

Sayfa Başına Git |